沪指创下年内新高!即刻开户,把握年底火热行情!立即领取开户福利!

一、航空发动机材料的发展

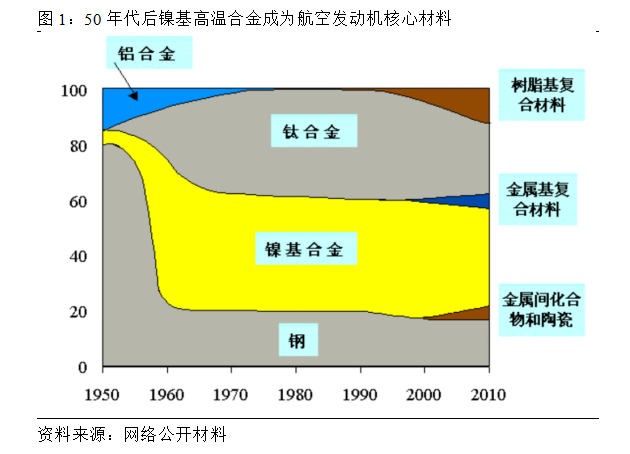

航空发动机是现代工业“皇冠上的明珠”,制造难度极大,对其材料各方面的性能要求也是极高。现代航空发动机主要由高温合金、钛合金、特钢三类材料制成,近年来陶瓷基复合材料、碳/碳复合材料、树脂基复合材料、金属基复合材料等也逐步在航空发动机上得到应用,但其大规模应用仍需要材料不断进步以及较长时间的论证试用。因此,本文着重介绍技术含量较高的高温合金、钛合金和海外应用较为广泛的陶瓷基复合材料。

二、高温合金

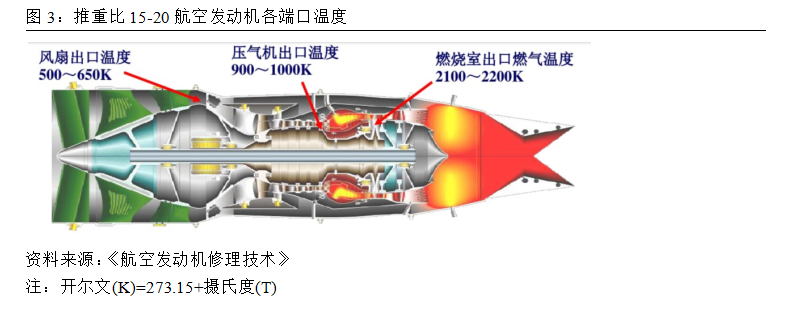

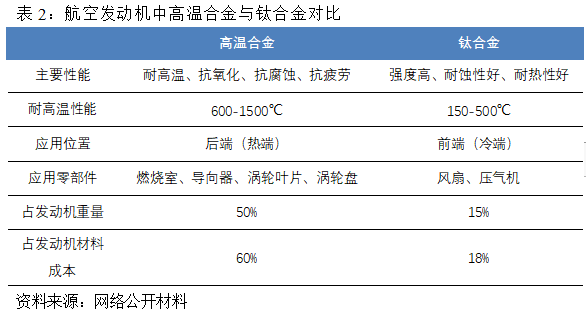

高温合金一般是指以铁、镍、钴为基体元素,能在应力及高温(600℃以上)同时作用下,依然具备良好工作性能的金属材料。航空发动机的技术进步与高温合金的发展密切相关,高温合金是推动航空发动机发展的最为关键的结构材料。军用航空发动机通常可以用其推重比来综合评定发动机的水平。提高推重比最直接和最有效的技术措施是提高涡轮前的燃气温度,因此高温合金材料的性能和选择是决定航空发动机性能的关键因素。随着航空装备的不断升级,对航空发动机推重比的要求不断提高,发动机对高性能高温合金材料的依赖越来越大。

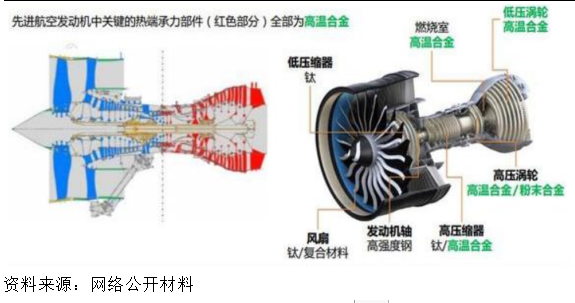

高温合金主要用于发动机四大热端部件:燃烧室、导向器、涡轮叶片和涡轮盘,此外,还用于机匣、环件、加力燃烧室和尾喷口等部件。

高温合金行业需要依托强大的生产和研发技术方能保障企业的正常运行,同时该行业无论军品和民品均涉及到产品认证问题,特别是军品的认证,周期长,审核严,可以说为该行业构筑了天然的进入壁垒。全球能够形成较为完善产业链的国家也仅有美国、英国、德国、法国、俄罗斯和日本等少数国家,从事高温合金的企业全球范围内也仅有50家左右。

美国在高温合金研发以及应用方面一直处于世界领先地位,年产量约为50000吨,其中近50%用于民用工业。欧盟国家中英、德、法是世界上主要的高温合金生产和研发代表,英国是世界上最早研究和开发高温合金的国家之一。日本则在镍基单晶高温合金、镍基超塑性高温合金和氧化物晶粒弥散强化高温合金领域取得较大的突破,近年来,日本一直致力于研发新型的耐高温合金,并成功开发出了在1200℃高温下依然能保持足够强度的新合金。

我国方面,经过50多年发展已经形成了比较先进,且具有一定规模的生产基地。国内几大重要厂商拥有大吨位冶炼设备以及变形加工能力,主要生产在航空航天领域用量最大的变形高温合金,因此在大批量生产高温合金母合金、板、棒、锻材上有很大的优势。

三、钛合金

钛合金是以钛为基体加入其他元素组成的合金,根据所掺杂的元素(铝、钼、钒、锆等金属)不同,钛合金可以拥有不同的特性。由于钛合金具备优良的力学性质和化学性质,可以满足先进飞机发动机高可靠性和长寿命的要求,同时能在500℃高温下长期工作,在发动机的中等温度部位(如压气机)可取代高温合金和不锈钢,主要应用于压气盘、静叶片、动叶片、机壳、燃烧室外壳、排气机构外壳、中心体、喷气管、压气机叶片、轮盘和机匣等零件部位。

国际领域主要的钛合金生产商集中于美国、俄罗斯、日本等,在技术上拥有较大优势。在军用领域,由于准入条件限制,这些企业与国内企业并无竞争关系。国内市场集中度很高,2014年我国生产航空航天领域用钛销售量合计4861吨,其中头部三家企业占比合计81%。

四、陶瓷基复合材料

陶瓷基复合材料(CMC)是以陶瓷为基体与各种纤维复合的一类复合材料,具有密度低、耐高温、高温抗氧化性能优异的显著优势。对于航空发动机来说,提高涡轮前燃气温度是提高发动机推力的主要技术途径,但是目前的涡轮前燃气温度已经逐步接近高温合金自身的熔点,温度上升空间很小,因此需要有替代材料。陶瓷基复合材料具有耐高温特性,可用于热端构件。研究表明陶瓷基复合材料可将涡轮前燃气温度在现有的基础上提高300K以上。同时陶瓷基复合材料密度小,有利于发动机减重。

CMC-SiC是高推重比航空发动机高温部件用最具潜力的关键热结构材料之一。研究表明,将CMC-SiC用于燃烧室、涡轮、加力燃烧室和喷管等热端部件,可使发动机工作温度提高300-500℃,结构减重50%-70%,推力提高30%-100%。

对于军用发动机:提高推重比、降低服役成本是研制焦点。现有推重比10一级的发动机涡轮进口温度达到1500℃,如F119涡轮进口温度达到1700℃左右;正在研制的推重比12-15的发动机涡轮进口平均温度超过1800℃。然而,目前耐热性能最好的镍基高温合金材料工作温度在1100℃左右,且必须采用隔热涂层以及设计最先进的冷却结构。因此,现有的高温合金材料体系(镍基等)已接近其使用温度的极限,难以满足先进航发的热结构用材需求;CMC工作温度高达1650℃,将成为替代航发高温合金最具应用潜力的材料。

而对于民航发动机:降低油耗、提高发动机使用寿命是研制焦点。以Boeing-787为例,使用超过50%的先进复合材料,油耗下降了20%左右。根据英国宇航专家Andrew Walker教授预测,截至2020年飞机飞行燃油成本还会进一步下降29%-31%,其中17%-19%源于发动机,特别是受益于陶瓷基复合材料的广泛应用。

国外CMC在航空发动机的应用层面已逐渐打开,呈现出从低温向高温、从冷端向热端部件、从静子向转子的发展趋势。短期应用目标为:尾喷管、火焰稳定器、涡轮罩环等;中期应用目标为:低压涡轮叶片、燃烧室、内锥体等;远期应用目标为:高压涡轮叶片、高压压气机和导向叶片等。CMC在国外成功应用于多款发动机型号并实现工程化生产,有望成为航空发动机制造的主流趋势,市场空间巨大。

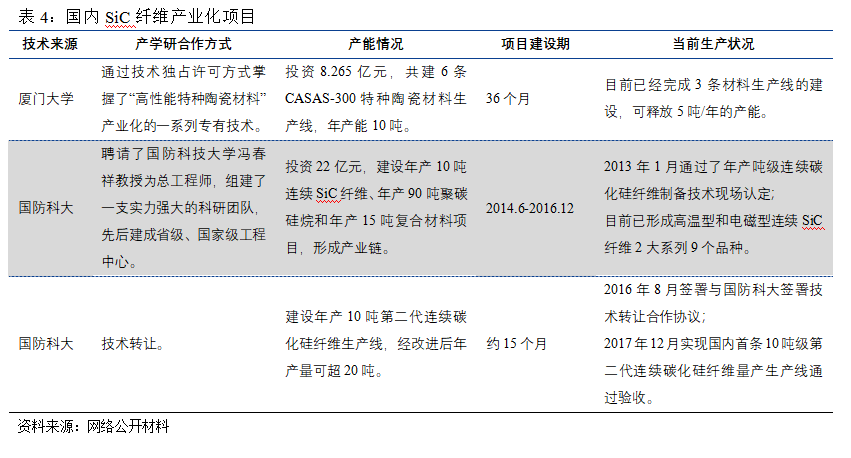

国内CMC增强纤维材料研制单位有:厦门大学、国防科技大学,并且均通过“产-学-研”形成纤维供应商。国防科大是国内最早研制SiC纤维的单位,已形成SiC纤维体系化的发展格局,综合性能达到或接近国外同类产品水平;厦门大学特种陶瓷先进材料实验室从2002年底开始研发SiC纤维,目前已经制得连续SiC纤维。

本文来源:兴业基金研究部

——————————————

风险提示及重要声明:在任何情况下,本文中的信息或所表达的意见不构成我公司实际的投资结果,也不构成任何对投资人的投资建议。

基金投资有风险,基金过往业绩不代表未来表现,中国基金的运作时间较短,不能反映证券市场发展的所有阶段。本材料不作为宣传用品、不作为任何法律文件,基金相关信息以《产品合同》、《招募说明书》、《产品资料概要》等法律文件为准。投资者投资基金前应认真阅读基金合同、招募说明书等法律文件,了解所投资基金的风险收益特征,并根据自身情况购买与本人风险承受能力相匹配的产品。

材料中的内容和意见仅供参考,不构成任何投资建议,我公司不就材料中的内容对最终操作建议做出任何担保。我公司及其雇员对使用本材料及其内容所引发的任何直接或间接损失概不负责。

郑重声明:本文版权归原作者所有,转载文章仅为传播更多信息之目的,如作者信息标记有误,请第一时间联系我们修改或删除,多谢。